銷售熱線:181-5924-4681

銷售熱線:181-5924-4681航空航天是3D打印技術(shù)最大的應(yīng)用市場之一,工業(yè)級3D打印領(lǐng)航企業(yè)華曙高科掌握金屬3D打印核心技術(shù),能使航空航天零部件擁有輕量化減重結(jié)構(gòu)、復(fù)雜內(nèi)腔結(jié)構(gòu)、整體化功能集成、快速研制與快速制造、組合制造等獨(dú)特優(yōu)勢,大力推動了3D打印技術(shù)在航空、航天業(yè)的產(chǎn)業(yè)化發(fā)展。2016年5月,華曙高科與北京理工大學(xué)航天學(xué)院合作,將金屬3D打印技術(shù)成功應(yīng)用于某型號火箭離子推進(jìn)器篩網(wǎng),使加工周期從20小時(shí)縮短至2小時(shí),降低了制造成本,減少了材料浪費(fèi),使整個(gè)系統(tǒng)更加環(huán)保。

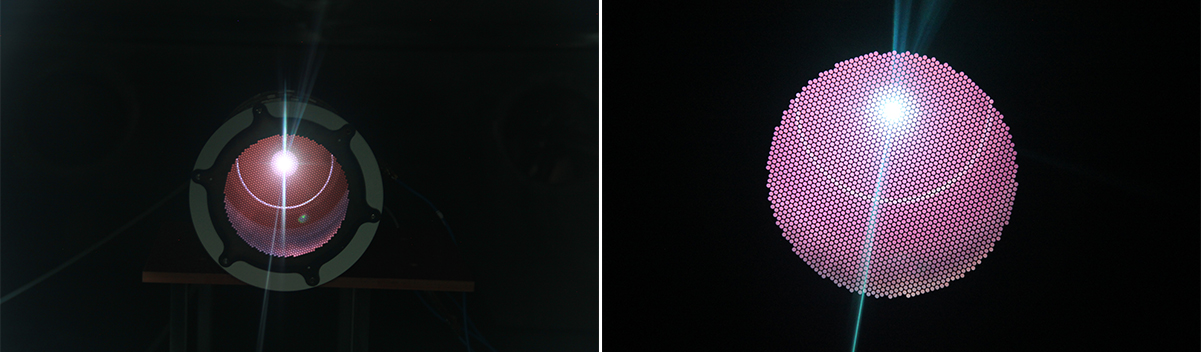

2017年12月4日晚,由工業(yè)級3D打印領(lǐng)航企業(yè)華曙高科與北京理工大學(xué)宇航學(xué)院噴氣推進(jìn)實(shí)驗(yàn)室合作研發(fā)的3D打印柵極離子推進(jìn)器(Ion

Thruster)源點(diǎn)火成功!此次測試推力源器宏觀參數(shù)穩(wěn)定,束流分布均勻,驗(yàn)證了3D打印離子推力器核心部件的可行性,首次實(shí)現(xiàn)了3D打印柵極應(yīng)用于離子推進(jìn)器源并成功點(diǎn)火和穩(wěn)定工作,堪稱國內(nèi)3D打印交叉電推進(jìn)領(lǐng)域的重大里程碑事件,也標(biāo)志著華曙高科3D打印技術(shù)在航空航天領(lǐng)域的應(yīng)用邁上了一個(gè)新高度。

離子推進(jìn)系統(tǒng)在空間飛行時(shí),一般都采用連續(xù)推進(jìn)方式,一次工作幾百上千小時(shí)。為了縮短到探測目標(biāo)的飛行時(shí)間和節(jié)省推進(jìn)劑,大多采用離子推進(jìn)系統(tǒng)推進(jìn)與其它行星引力輔助作用相結(jié)合的軌道轉(zhuǎn)移方式。大功率電推進(jìn)可應(yīng)用于通信衛(wèi)星、深空探測任務(wù)、在軌服務(wù)飛行器等,小功率電推進(jìn)可用于商業(yè)小衛(wèi)星變軌、衛(wèi)星星座編隊(duì)飛行等,具有重要的社會經(jīng)濟(jì)效益。離子推力器的主要突出優(yōu)點(diǎn)為:高效率、高比沖、長壽命。每個(gè)離子推進(jìn)器一般有兩到三層?xùn)艠O,其主要作用是加速帶電粒子,使推進(jìn)器獲得動能,但傳統(tǒng)離子推進(jìn)器的柵極通過光催化腐蝕法加工,存在工藝流程復(fù)雜,加工周期長、材料利用率低、環(huán)境污染大等問題。

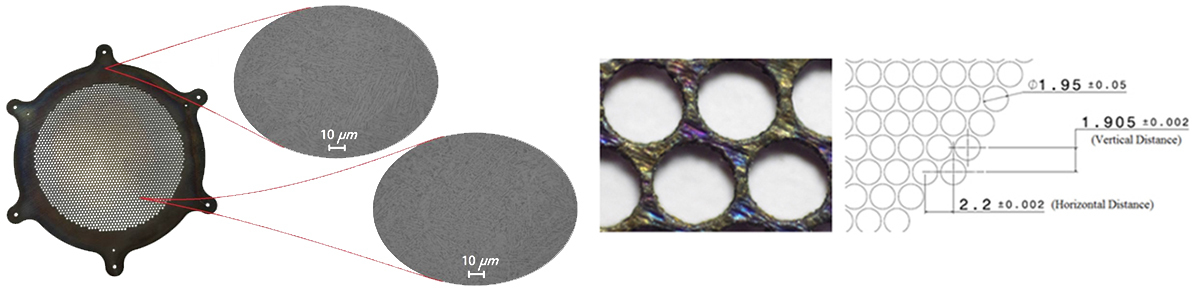

2016年5月,北京理工大學(xué)宇航學(xué)院噴氣推進(jìn)實(shí)驗(yàn)室與華曙高科合作,采用全球首款開源可定制金屬3D打印設(shè)備FS271M,經(jīng)過工藝摸索和多次試制,成功打印了工業(yè)級高精度鈦合金離子推進(jìn)器篩網(wǎng),將加工時(shí)間從傳統(tǒng)腐蝕法的20小時(shí)縮短至2小時(shí),其結(jié)構(gòu)設(shè)計(jì)可控性強(qiáng),材料利用率高,也更加環(huán)保。通過測試3D打印Ti64篩網(wǎng)局部微觀結(jié)構(gòu)可發(fā)現(xiàn),無論是篩網(wǎng)邊緣還是網(wǎng)孔連接處,組織都非常致密、均勻,打印精度符合設(shè)計(jì)精度要求,這為離子推進(jìn)器發(fā)動機(jī)源的成功點(diǎn)火和穩(wěn)定工作提供了保證。

未來北京理工大學(xué)宇航學(xué)院噴氣推進(jìn)實(shí)驗(yàn)室與華曙將進(jìn)一步深度合作,瞄準(zhǔn)航天產(chǎn)品應(yīng)用要求,進(jìn)一步提高3D打印離子發(fā)動機(jī)性能,最終實(shí)現(xiàn)3D打印離子發(fā)動機(jī)的空間應(yīng)用。

上一篇:廈門業(yè)界已經(jīng)研制出人體器官模型3D打印技術(shù)

下一篇:3D打印應(yīng)用于火箭點(diǎn)火裝置測試成功